中频炉自动化控制设备制造技术

中频炉作为一种高效节能的金属熔炼设备,在现代工业生产中发挥着关键作用。随着工业自动化水平的不断提升,中频炉的自动化控制设备制造技术已成为行业关注的核心领域。本文将从技术原理、系统架构、关键设备制造及未来发展趋势等方面,对中频炉自动化控制设备制造进行系统阐述。

一、技术原理与系统架构

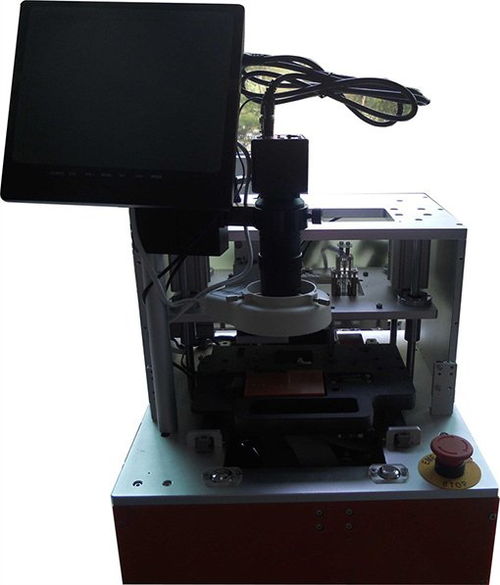

中频炉自动化控制系统基于电力电子技术、传感器技术和计算机控制技术,实现对炉温、功率、熔炼过程等关键参数的精确调控。系统通常采用分层架构:底层为执行层,包括变频电源、冷却系统和机械传动装置;中间层为控制层,由PLC(可编程逻辑控制器)或工业PC负责数据采集与逻辑控制;上层为监控层,通过人机界面(HMI)实现过程可视化与远程操作。这种架构确保了系统的可靠性、实时性与可扩展性。

二、关键设备制造技术

- 变频电源装置:采用IGBT(绝缘栅双极型晶体管)等先进功率器件,实现高效电能转换。制造过程中需注重散热设计、电磁兼容性(EMC)及模块化结构,以提升设备稳定性与维护便利性。

- 传感器与检测系统:集成热电偶、红外测温仪及液位传感器,实时监测熔炼状态。制造时需考虑传感器的抗干扰能力与耐久性,确保数据准确性。

- 控制单元开发:基于嵌入式系统或工业控制器,编写自适应PID算法、故障诊断程序等软件模块。硬件制造需符合工业环境标准,如防尘、防潮与抗振动设计。

三、自动化功能实现

通过自动化控制设备,中频炉可实现以下核心功能:

- 自动启停与功率调节:根据工艺需求动态调整输出功率,优化能耗。

- 熔炼过程闭环控制:通过实时反馈调整加热参数,保证金属成分均匀性。

- 安全保护与报警:集成过流、过温及漏电保护机制,及时触发应急停机。

- 数据记录与分析:存储历史运行数据,支持工艺优化与预测性维护。

四、技术挑战与发展趋势

当前,中频炉自动化控制设备制造仍面临高频干扰抑制、多设备协同控制等挑战。未来技术将向智能化与集成化方向发展:一方面,引入人工智能算法实现工艺自学习与优化;另一方面,结合工业物联网(IIoT)技术,构建云边端协同的智能熔炼解决方案。绿色制造要求推动设备向更高能效、更低排放演进,如采用SiC(碳化硅)功率器件提升电能利用率。

结语

中频炉自动化控制设备制造是融合多学科技术的综合性领域,其进步直接关系到冶金、铸造等行业的生产效率与产品质量。通过持续创新,推动控制系统向更智能、更可靠的方向发展,将为工业现代化注入强劲动力。

如若转载,请注明出处:http://www.onsxd.com/product/928.html

更新时间:2025-10-28 13:33:03